碳纖維熱壓成型機在無人機、螺旋槳、槳葉中的應用

鑫臺銘碳纖維熱壓成型機在無人機、螺旋槳、槳葉中的應用:---鑫臺銘提供。鑫臺銘---新智造走向世界!致力于3C電子、新能源、新材料產品成型及生產工藝解決方案。

碳纖維復合材料是由高強度、高剛性的碳纖維和具有特定性能的材料制成的一種復合材料。碳纖維復合材料由于其輕質和高強度的特性,被廣泛應用于航空、汽車、建筑、體育器材等領域。它的特點是具有良好的耐久性,可以承受高溫、高壓等極端環境,同時具有良好的抗拉強度、剛度和耐腐蝕性能。

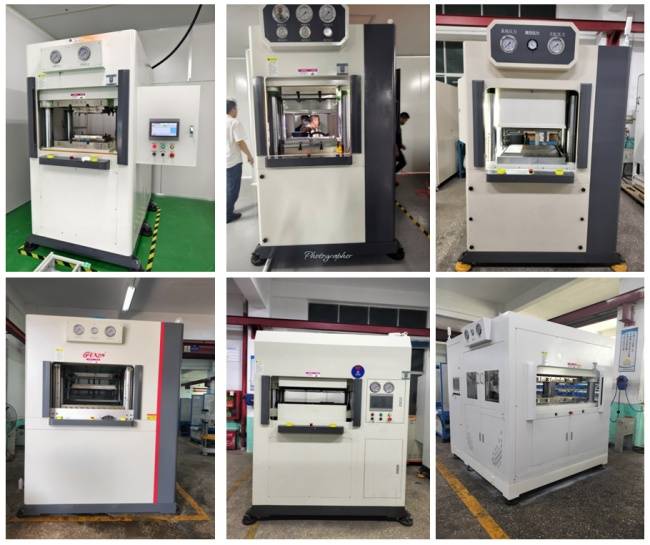

熱壓成型機是一種專門用于新材料碳纖、玻纖、復合材料熱壓成型設備。整個成型過程需要嚴格控制溫度、壓力和成型時間等參數,以保證產品的質量和性能一致性。熱壓成型機采用伺服油路系統,低噪音,節能環保。獨特的發熱系統裝置,可分段、分區控制溫度和壓力,整體溫差可控制在±3度內,確保熱壓溫度的穩定性,大大提高產品的良率。設備壓力有100T-500T等不同規格。采用智能多段位分段加溫加壓系統,解決產品所有對于溫控的精確要求。采用伺服液壓系統,油溫低,較傳統液壓設備節能50%-70%。

工作原理:碳纖維熱壓成型機主要由加熱系統、壓力控制系統、模具裝置等組成。首先將碳纖維材料放入模具中,然后通過加熱系統將模具加熱至一定溫度,最后通過壓力控制系統將模具中的材料加壓成型。整個加工過程需要嚴格控制溫度、壓力和成型時間等參數,以保證產品的質量和性能一致性。

碳纖維熱壓成型機在無人機、螺旋槳及槳葉領域的應用主要體現在利用碳纖維復合材料的輕質高強特性,通過精密成型工藝提升產品性能,具體如下:

一、無人機領域的應用

結構部件制造

碳纖維熱壓成型機用于生產無人機機身、機翼、起落架等核心結構件。其工藝通過高溫高壓使碳纖維預浸料固化成型,確保部件具有高強度、低重量的特性,顯著提升無人機的續航能力和載荷能力。

例如,數字鷹集團江蘇鷹翼低空智能科技有限公司在低空經濟產業園中,采用“無人機+碳纖維”模式,通過熱壓成型技術構建全場景低空智能服務體系。

革命性技術優勢

相比傳統金屬材料,碳纖維復合材料減重可達30%-50%,同時抗疲勞性和耐腐蝕性更優,適應無人機復雜工況下的長期使用需求。

二、螺旋槳與槳葉的應用

高效動力部件生產

碳纖維熱壓成型機可精準制造無人機螺旋槳、龍舟槳、皮劃艇槳等部件。通過控制溫度、壓力和真空環境,確保槳葉表面光滑、氣動性能優異,同時動態平衡性顯著提升,減少振動和能耗。

例如,鑫臺銘設備在螺旋槳成型中,通過優化鋪層設計和固化參數,使槳葉推力效率提高20%以上。

輕量化與耐用性

碳纖維槳葉重量僅為傳統鋁合金的60%,但強度更高,抗沖擊性能優異,尤其適用于高速旋轉或戶外惡劣環境,延長使用壽命并降低維護成本。

三、工藝技術支撐

熱壓成型機是一種專門用于新材料碳纖、玻纖復合材料的熱壓成型設備。該機采用熱壓技術,通過高溫、高壓將碳纖維和樹脂基體復合,使其具有優異的力學性能和輕量化特點。

設備特點:

1、通過電加熱或油加熱至發熱板,發熱板升溫到一定溫度后保持穩定,發熱板溫度控制在±3°C。

2、發熱板采用優質模具鋼進行熱處理,研磨以達到平面度0.05mm。

3、設備結構才有四柱三板式結構,無油襯套做導向,以達到上下發熱板平行度±0.03mm。

4、采用伺服電機驅動油泵,PLC控制,配合壓力傳感器、位移傳感器,以達到最小可調行程±0.05mm,最小可調壓力500kg的要求。

5、閉環控制,可做成分段壓力、時間、行程控制,可分3段及以上。

6、PLC觸屏直接設定設備壓力、行程、速度、開關模時間;中停位置、及多段位氣壓壓力和保壓時間。

7、采用伺服液壓系統,油溫低,較傳統液壓設備節能50%-70%。

8、采用智能多段位分段加溫加壓系統,解決產品所有對于溫控的精確要求。

9、設備拓展:預留機械手控制接口,自動化程度高,配有安全光柵。

綜上,碳纖維熱壓成型技術已成為無人機及槳葉制造的關鍵工藝,推動輕量化、高性能部件的規模化生產,助力低空經濟和高端裝備發展。更多案例可參考相關企業技術文檔。

相關資訊

推薦產品

最新資訊 News

聯系我們 Contact Us

-

聯系人:劉大軍

手 機:18138436465

電 話:0755-28365643

傳 真:0755-89636058

郵 箱:33434175@qq.com

地 址:深圳市龍崗區坪地街道六聯社區鵝公嶺西路6-12號

主營產品:

主營產品: